拒绝虚焊氧化!嘉立创SMT贴片加工引入氮气回流焊,工艺升级肉眼可见

在电子制造领域,表面贴装技术(SMT)已成为现代PCBA组装的核心工艺。从早期的通孔插装到如今的高密度贴装,制造技术的演进直接推动了电子产品的微型化与高性能化。

我们将从技术角度出发,深入剖析SMT与THT的工艺差异,详解回流焊的热力学机制及氮气保护技术的应用价值,并结合嘉立创SMT的制程能力,为工程师提供专业的工程选型建议。

SMT的发展起源与定义

SMT全称为表面贴装技术,其起源可追溯至20世纪60年代,最初由IBM公司以“平面安装”之名进行研发 。

作为电子组装技术的“第二次革命”,SMT的核心理念是将电子元器件直接贴装、焊接在PCB表面 。与传统工艺相比,SMT取消了贯穿PCB的钻孔,这不仅释放了巨大的设计潜力,使得PCB的两面均可用于贴装元器件,从而大幅提升了元器件密度 。

THT工艺的特点

通孔插装技术(THT)是另一种电子元器件安装方法,从20世纪50年代第二代计算机开始长期占据主导地位 。

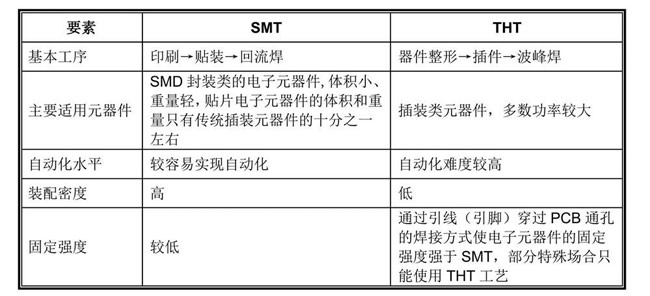

THT工艺的基本工序为“器件整形→插件→波峰焊” 。其主要适用于插装类元器件,这类元器件多数功率较大 。THT通过引线(引脚)穿过PCB通孔进行焊接,这种连接方式使得电子元器件的固定强度强于SMT,因此在部分对机械强度有特殊要求的场合,THT工艺依然具有不可替代性 。

SMT与THT的差异:

工序差异:SMT的基本工序为“印刷→贴装→回流焊”,流程更易于实现自动化;而THT自动化难度相对较高 。

体积与重量:SMT适用SMD封装类元器件,其体积和重量仅为传统插装元器件的十分之一左右,极大地推动了轻量化设计 。

装配密度:SMT装配密度高,而THT装配密度相对较低 。

以嘉立创SMT为例,不仅提供SMT贴片服务,同时也支持THT工艺,能够满足多样化的组装需求。

回流焊的热力学原理与温区管控

1、回流焊的工作原理

回流焊利用锡膏在加热过程中的热胀冷缩特性工作 。

工艺核心在于将预涂在PCB焊盘上的锡膏加热融化成液态。融化的锡液与PCB焊盘之间发生溶解扩散作用,润湿焊盘与器件引脚 。

随后,通过锡液表面对元器件引脚表面的毛细作用力,使得锡液流入引脚与焊盘之间,冷却后形成永久连接 。

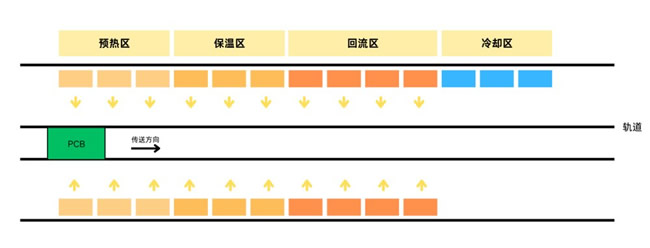

2、回流焊四大温区

回流炉通常分为四个关键温区,每个温区拥有不同的温度设置与功能:

预热区:

通常在60℃ - 130℃左右,负责负责预热电路板和元器件。

处于室温下的PCB若升温过快,会导致热冲击损坏元器件。预热能防止温度突变产生的热应力,并使锡膏中的潮气和挥发性成分有效挥发,减少焊点气泡率 。

保温区:

通常在120℃ - 160℃左右。继预热区后,进一步加热,使焊盘和引脚上的潮气完全挥发。

它可以确保电路板和元器件在进入回流区前达到相同温度,避免因温差导致的高温热冲击及焊接不良。

回流区:

温度迅速升至锡膏熔点以上,通常在245℃左右(视锡膏类型而定)。锡膏熔融,是焊接最关键的步骤。

其中,低温锡膏,炉温约180℃±5℃;中温锡膏,炉温约215℃±5℃;高温锡膏,炉温约245℃±5℃。

冷却区:

快速降低焊点温度,使其固化形成稳定的金属焊点。需要注意的是,冷却过程需控制速度,避免冷却过快引起热应力。

关键设计注意事项

为确保回流焊质量,设计端需注意以下事项:

第一,焊盘间距: 由于锡液表面张力影响,间距过近会导致连锡,推荐保持在0.3mm以上 。

第二,双面焊接策略: 一般先焊元器件少/体积小的一面。在二次回流焊时,底层焊点可能软化,因此推荐将大器件放置在同一面,且先焊器件较轻的一面,防止大器件掉落 。

普通热风 VS 氮气回流焊

1、普通热风回流焊的局限性

普通热风回流焊利用加热丝和涡轮风机形成炉内热风循环。

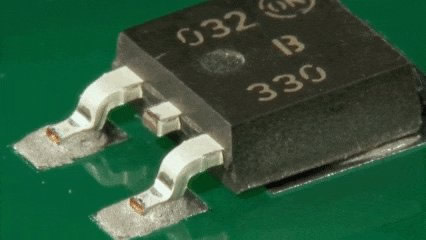

在此环境下,焊接过程有空气参与。多数元器件引脚材质为铜,高温环境会加速其氧化,与氧气反应生成CuO(氧化铜)等产物 。这层氧化层会阻碍焊料的延展性和爬锡效果,导致焊接后出现明显的斑驳痕迹,且降低了焊锡与引脚的润湿高度 。

2、氮气回流焊的工艺优势

氮气回流焊是在热风工艺基础上,向炉膛内充入高浓度氮气辅助焊接 。其核心优势体现在以下三个方面:

●降低氧化风险:氮气有效降低了高温下焊锡接触的氧气浓度,大幅减少焊锡表面及引脚的氧化反应 。

●提升润湿性能:氮气环境下,焊料润湿能力显著提高,降低了焊锡在焊盘表面的润湿角,使得焊点润湿面积更大、更饱满 。

●优化外观与爬锡:氮气工艺保留了焊锡本身的金属质感,焊点光泽度更亮,且器件引脚根部的爬锡效果更佳 。

尽管氮气回流焊因设备结构(密封保温、散热系统)复杂及持续消耗高纯度氮气而导致成本略高,但其对焊接质量的提升是显著的 。

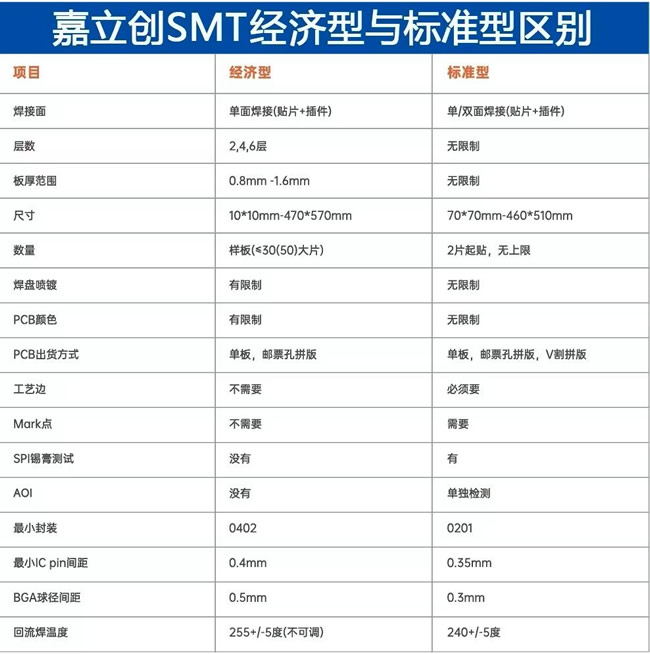

选型指南:嘉立创经济型与标准型SMT

针对不同阶段的研发与生产需求,嘉立创SMT提供了差异化的服务模式。

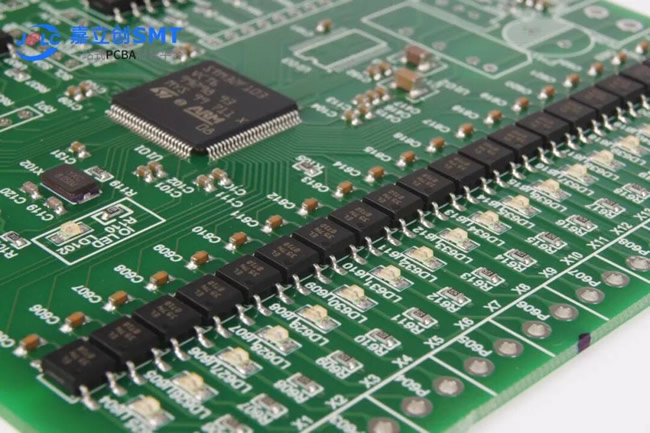

自2015年深耕SMT领域以来,嘉立创已建立强大的供应链体系 。目前在珠海和韶关拥有两大自营生产基地,部署超过500台雅马哈高速贴片机及300多条“贴检一体”生产线 。

产线不仅配备了氮气回流焊,还引入了3D AOI、3D X-ray、飞针测试等高端检测设备,实现了从PCB制造、元器件采购到SMT贴片的一站式全流程服务 。

写在最后

从基础的THT插装到精密的SMT贴片,从常规的热风焊接到高可靠性的氮气回流焊,工艺的选择直接决定了PCBA的电气性能与可靠性。

工程师应根据项目所处的阶段(原型验证或量产)、设计复杂度及成本预算,科学选择嘉立创“经济型”或“标准型”SMT服务,以实现最佳的制造效益。

免责声明:如有关于作品内容、版权或其它问题请于作品发布后的30日内与我们联系。